解读GE公司技术壁垒 | GE公司预浸料-熔渗工艺SiCf/SiC复合材料应用研究历程及启示

作者:jiaru来源:航空材料学报发表时间:2025-07-08 09:14:41浏览量:880

GE公司预浸料-熔渗工艺SiCf/SiC 复合材料应用研究历程及启示

Application and implications of GE prepreg-melt infiltration process in SiCf/SiC composites research

论文基本信息

作者:王雅娜, 李天山, 王海润, 焦健

单位:

1.中国航发北京航空材料研究院 陶瓷基复合材料研究所

2.中国航发北京航空材料研究院 先进复合材料国防科技重点实验室

3.北京理工大学 宇航学院

关键词:SiCf/SiC复合材料;预浸料-熔渗;发动机;应用研究

DOI:10.11868/j.issn.1005-5053.2024.000105(点击即可获取全文)

摘要

美国通用电气航空公司(简称GE公司)自20世纪80年代开始预浸料-熔渗工艺SiCf/SiC 复合材料的研发,组织数百名科学家和工程师,历时30年、累计投入近15亿美金,最终实现了该材料在发动机领域的成功应用与商业化。本文详细阐述了GE 公司预浸料-熔渗工艺SiCf/SiC 复合材料螺旋式的发展历程,聚焦其在燃气轮机和航空发动机热端部件领域的创新实践,通过多个典型热端构件研发的案例分析,揭示了GE公司以“需求牵引-技术验证-工程迭代”为核心的研发范式,并深度解构了GE公司的7FA发动机涡轮外环组件跨越10年的渐进式设计迭代路径,层层解构其服役失效逆向反馈与正向设计牵引的协同优化逻辑。针对国外发展现状,本文进一步解读了GE 公司通过垂直整合制造链,引入数字孪生工艺优化,建立机器学习检测体系,构建“材料-工艺-检测”三位一体的技术壁垒。GE公司发展经验表明,技术突破需兼顾长期基础研究与敏捷工程迭代,国内应通过技术体系革新,以典型构件为牵引,建立“设计-制造-考核”闭环的研发流程,建立多学科平等协同机制。强化基础能力,依托高校和国家级研发中心开展机理研究,实施热-力-化学多场耦合约束下的多维度协同优化,尽快推进产业生态构建,整合零散资源,搭建“产学研”快速验证平台。提早布局数字化赋能,实施全链条数据采集与AI 嵌入。最后通过深度凝练外在相关技术领域的成功经验,结合国内实际情况,提出了涵盖“基础研究-中试验证-标准建设-产业协同”的自主化发展路线图,旨在为国内高推重比航空发动机用陶瓷基复合材料技术攻关提供方法论层面的战略参考。

内容精选

背景情况:

燃气涡轮发动机的效率取决于涡轮前温度,最终由涡轮构件材料的耐温能力决定。从20世纪50年代开始,镍钴基高温合金的耐温能力每10年可提高35 ℃,现已达到工艺极限。SiCf/SiC复合材料的出现打开了新局面,其耐温能力在高温合金基础上提高150 ℃,密度仅为高温合金的1/3。对于追求减重的航空结构来说,使用SiCf/SiC复合材料替代高温合金将带来巨大收益,可以全面满足航空发动机提高综合性能的需求。SiCf/SiC复合材料是发动机热结构的重要候选材料之一,也是航空发动机领域的核心关键材料。

本文工作:

本文综述了GE公司预浸料-熔渗工艺SiCf/SiC复合材料研发和应用研究历程不同阶段的发展战略、主要研发活动、工作思路,深入分析GE 公司该项材料技术发展思路的优缺点,总结成功经验,初步提出了我国相关技术领域发展的技术路线图,并提出了若干建议,以期为国内预浸料-熔渗工艺SiCf/SiC 复合材料工程化应用的发展提供参考与借鉴。

研究现状:

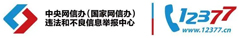

(1)GE公司SiCf/SiC 复合材料技术发展的时间历程

1)工艺研究阶段(1980~2000年)

2)大规模验证阶段(2000~2015年)

3)产业化阶段(2015年至今)(见图1)

图 1 GE公司预浸料-熔渗工艺SiCf/SiC 复合材料技术发展的时间历程

(2)工艺研究阶段的研发活动

主要包括预浸料-熔渗工艺SiCf/SiC 复合材料的概念提出、概念验证、实验室验证、基础数据积累等。

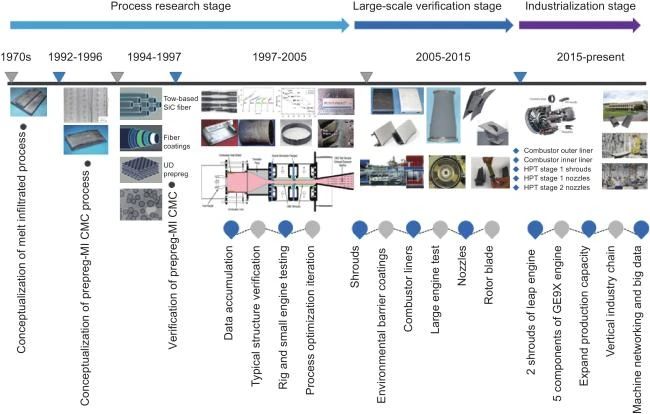

(3)大规模验证阶段的主要研发活动

围绕各种发动机热端构件的试制与技术验证工作展开,具体包含多轮次的发动机热端构件的设计、制造、考核、验证、优化迭代工作。

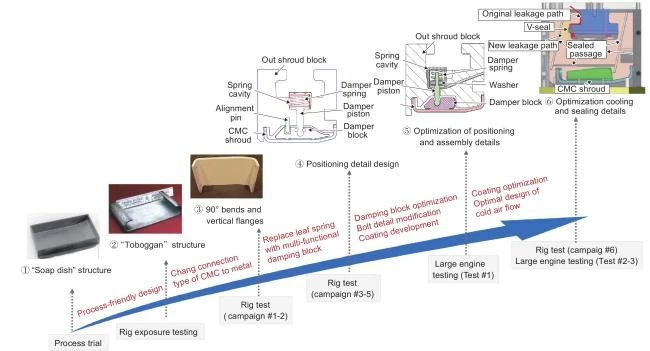

(见图2和图3)

图 2 发动机SiCf/SiC 复合材料外环的设计方案演变示意图

图 3 两种熔渗工艺外环发动机挂片前后不同区域切样的拉伸应力-应变曲线 (a)预浸料-熔渗SiCf/SiC 复合材料外环;(b)浆液铸造熔渗SiCf/SiC 复合材料外环

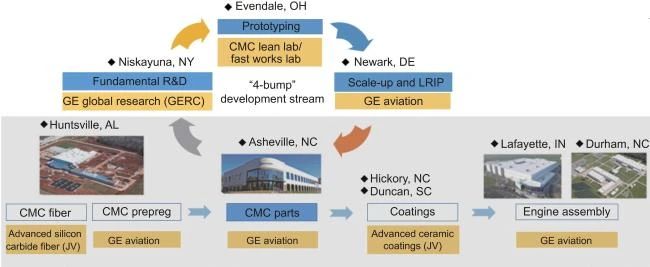

(4)产业化阶段的主要发展布局

SiCf/SiC 复合材料制造过程涉及许多劳动密集型工艺步骤,批量生产和扩大产能可以显著降低成本,机械化与自动化技术的引入可以保证制造质量的稳定性,提高生产效率和成品率。GE公司在产业化阶段的主要发展活动包括持续扩展材料在商用发动机热端构件上的应用部位,建立大型制造厂,策划构建一个紧密连接的产业化链条等。(见图4)

图 4 GE公司搭建的供应链示意图

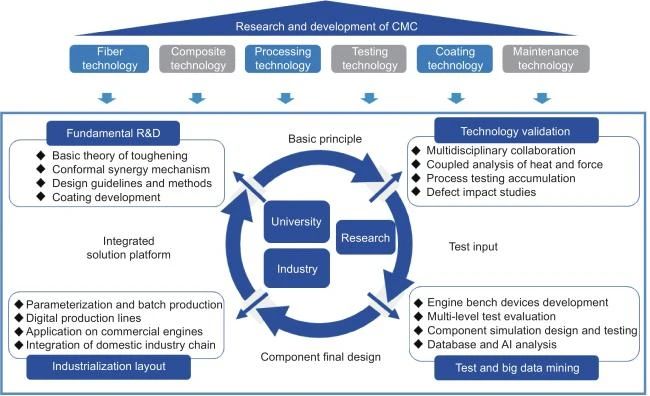

(5)国内发展的技术路线建议

总结GE公司研发过程中的成功经验与教训可知,建议当前国内将资源集中到一个典型构件上,以一个典型构件为应用对象,扎扎实实走完一个高度自主、反复迭代的设计、制造、考核流程。国内航空发动机构件的设计、制备、考核往往是分割的,这种模式对传统金属材料来说是没问题的,但预浸料-熔渗工艺的SiCf/SiC复合材料对制造过程高度敏感,其设计与制造高度耦合,若材料制造、设计、考核、评价等专业团队无法协同,很难厘清主要矛盾,无法促进该项技术的快速进步。总的来说,设计需要考虑材料的工艺友好性,而制造需要给设计提供制造过程的关键信息,例如铺层区域划分、铺层角度、加工方式等。同时还需要检测团队给出材料多维度、多层级的性能数据,并提供可靠的设计值,归纳设计准则等。 此外,还需要气动、传热、强度、结构专业针对该材料建立一套专用的仿真分析工作流程,以便支撑设计的优化迭代。(见图5)

图 5 国内发展的技术路线建议

未来展望:

(1)搭建一个高度自主、反复迭代的设计、制造、考核技术发展路线,并调配最好的人力、物力;

(2)夯实材料和工艺基础;

(3)组建国家级研发中心;

(4)搭建一个设计、制造、加工、检测的环形工作链条;

(5)吸取GE 公司通过收购优质资产,实现技术和产能快速提升的经验;

(6)建立多种考核目的的专用试验台架,提升考核温度;

(7)建立独立于批产生产线之外的小型实验室和小型生产线;

(8)提早布局大数据的应用。

引用格式

王雅娜,李天山,王海润,等. GE公司预浸料-熔渗工艺SiCf/SiC 复合材料应用研究历程及启示[J]. 航空材料学报,2025,45(2):1-17.

WANG Yana,LI Tianshan,WANG Hairun,et al. Application and implications of GE prepreg-melt infiltration process in SiCf/SiC composites research[J]. Journal of Aeronautical Materials,2025,45(2):1-17.

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏