民机复材制造业的“轻盈革命”

来源:Galleon航空资讯发表时间:2025-08-21 17:45:15浏览量:76

碳纤维增强树脂基复合材料以其高比强度、出色的可设计性及可整体成型,成为实现飞机轻量化的核心路径之一,其用量已经成为衡量民机先进性的重要指标之一。从单通道民机B737复材用量占结构重量约10%、A320占比约15%,到双通道民机B787占比约50%、A350占比约52%,碳纤维增强树脂基复合材料正深度重塑民机结构与制造体系。民机复材用量的提升离不开自动铺放、自动化预成型等先进自动化制造技术的应用,但如何进一步提升自动化制造效率、降低生产成本,是全球民机制造商都在思考的问题。

在这一背景下,数字化与智能化的深度融合正掀起一场航空制造业的范式革命,通过将材料科学、工艺机理与人工智能、物联网、机器人技术深度融合,航空制造业正构建覆盖设计、生产、检测、运维的全数字链路,推动复材制造从“自动化”迈向“数智化”的新纪元。

战略价值:智能制造的四大重构效应

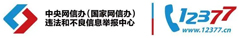

在制造质量提升方面,数字化技术正创造新的精度标杆。复合材料零件的性能高度依赖铺层精度、纤维取向和孔隙率等,针对大尺寸机身、机翼等民机复材零件的制造,自动铺带(ATL)与自动铺丝(AFP)装备通过集成多轴运动控制、在线实时监测和激光投影定位系统,不仅提升了纤维铺放速度,同时还保证了铺层精度及铺放质量的一致性。在实现自动化的基础上,法国Coriolis及西班牙M·Torres等公司开发了自动铺放缺陷在线检测集成系统,可在铺丝过程中同步识别丝束间隙、重叠、扭曲等缺陷,大幅提升了铺放效率。更值得关注的是基于制造运营管理的数据追溯体系,构建起了贯穿“材料—设计—工艺—质量”的数字纽带,可满足民机对制造符合性与可追溯性的严苛要求,支持从原材料到零件的双向溯源,为民机适航认证奠定了数据基石。

生产效率与成本结构的优化同样令人瞩目。复合材料的制造成本长期居高不下,采用智能制造有效实现了对整个产线的结构优化。首先是引入人机协作模式,通过AGV转运系统、翻转机器人、自动封边机器人、工刀具转运机器人,大幅降低了大型机翼蒙皮铺贴中的人工干预时间。其次是虚拟仿真技术与数字孪生的应用,其核心在于构建一个与物理工厂全要素、全过程、全生命周期动态映射并实时交互的虚拟镜像,全面覆盖物理层、虚拟层、连接层。目前已经实现了热压罐固化过程的动态映射,零件报废率显著下降。预测性维护技术则是利用物联网传感器,采集热压罐、固化炉、自动铺放、机械加工等关键设备状态数据,结合机器学习进行健康诊断,有效规避非计划停机造成的产能损失。

产业链协同生态的重塑打破了传统的自动化制造壁垒。设计制造一体化使工艺参数优化与结构设计同步进行,三维数模成为沟通设计与生产的共同语言。供应链数字互联则构建起主制造商—供应商生态圈,实现从预浸料生产到部件装配的全流程透明化管理,这种网络化协同生态大幅缩短了新品开发周期。

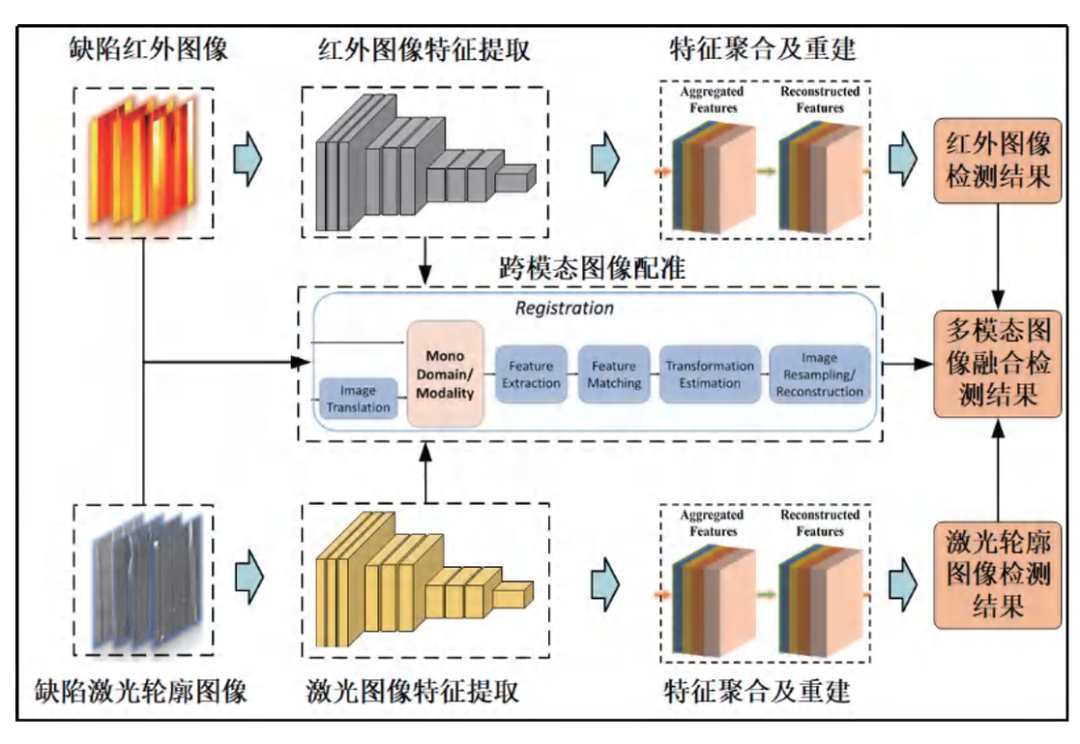

在绿色制造范式的转型方面,智能制造同样具有重要意义。复合材料制造的能源消耗与废弃物排放问题长期备受关注。数字化智能化技术开辟了新的绿色路径。热塑性复材原位固化技术可以省去热压罐环节,降低了能耗。采用AI排料算法,大幅提升了预浸料的利用率,每年可减少数千吨碳纤维废料。数字孪生驱动的复材零件“碳足迹档案”系统,可以完整记录零件全生命周期的环境影响,为复材回收再利用提供数据支持。

技术演进:三十年数字化征程

回溯智能技术演化的起点,2000年~2010年的萌芽阶段以设备自动化和计算机辅助设计为核心特征,重点解决基础工艺机械化问题。首代自动铺带机投入应用,实现了热固性预浸料平面和低曲率构件自动铺贴。CATIA复材模块初步支持铺层设计,数字化设计工具逐渐普及,但此时工艺仿真能力薄弱,设备与软件间缺乏集成,数据孤岛问题突出。

步入系统集成时代则是在2011年~2020年,随着工业互联网与MES系统成熟,逐渐催生制造协同革命。自动铺放、固化、检测的集成产线大幅提升了复材零件制造的自动化率。固化过程多物理场耦合模型实现温度—压力—树脂流动精准预测,仿真精度提升使物理试验量大幅减少。制造执行系统(MES)与产品数据管理系统(PDM)的对接,首次实现了材料寿命预警、计量器具定检的在线化管理,质量数据采集与生产管理效率大幅提升。

当前的复材智能浪潮主要由数字孪生与人工智能引领,旨在通过人工智能与数字孪生技术引领新一代制造体系。例如,采用AI超声检测系统实现了孔隙率智能判读,热压罐固化数字孪生模型通过虚拟传感器预测固化度,还有智能工厂、透明工厂的建设与推广,复材制造正在从“参数执行”逐步迈向“自主决策”。

未来图景:全链路智能化突破

未来十年,复合材料智能制造将聚焦四大技术高地,实现从“渐进改良”到“代际跃迁”。

热塑性复材高效制造将成为首座技术高地。可变光斑激光与电磁感应加热技术的开发正在突破热塑性预浸料铺放速率的瓶颈,美国EI公司与英国Victrex合作已将铺放速度提升至101.6m/min,未来目标突破200m/min。欧盟“洁净天空”试制的8.5m整体化热塑性机身,预示着一体化成型的未来将逐渐到来。

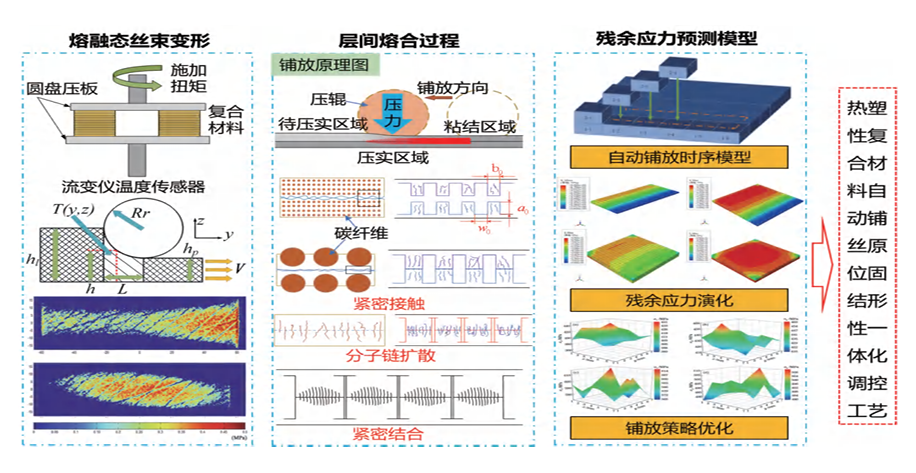

自主决策工艺大脑的诞生将改变制造逻辑。基于强化学习的自适应系统,能根据材料批次差异自动优化工艺参数。西门子开发的系统已实现3D环境中流程执行的建模仿真,实现了整个产品生命周期中的虚拟验证。

数字主线的全域贯通将构建全生命周期数据链。从分子动力学模拟指导原材料设计,到服役状态监控(PHM)预测剩余寿命,数据流将贯穿产品全生命周期。

绿色技术体系创新同样关键,其重点在于开发生物基树脂、可回收纤维与低温固化工艺,比如聚乳酸基复材,其碳足迹较环氧树脂大幅降低。回收碳纤维认证体系的建立,将进一步提高航空复材的循环利用率。

中国路径:自主创新与全球协作

装备自主化攻坚是首要突破点。比如当前国产自动铺放设备的铺放速度依然低于进口设备,亟须突破高精度丝束导向机构、多轴联动控制系统等核心部件研发,推动国产自动铺放设备从“解决有无”迈向“好用易用”。

工业软件生态培育则关乎产业安全。开发自主可控的复材专用CAE软件,攻克工艺知识库与AI算法模块,是打破国外垄断的关键。只有建立完备的复材工艺数据库,积累足量工艺参数,才能为国产软件提供核心知识底座。

标准与人才体系建设奠定发展根基。目前,制定数字孪生构建规范、数据字典标准,建设跨学科实训平台迫在眉睫。只有产学研全面发力,培养兼具材料学与信息科学的复合型人才,才能在智能制造浪潮中不断取得突破。

在全球协作维度,在“双循环”战略下,中国民机复材产业需平衡自主创新与国际合作。借鉴波音开放架构经验,吸引西门子、达索等国际企业参与中国智造生态。同时,要不断加强自主创新,实现智能制造产线的自主可控。争做低碳标准引领者,推动航空复材回收碳纤维认证体系建立,抢占绿色标准话语权。

民机复合材料零件的数字化智能化制造,不仅是技术的革新,更是航空制造范式的根本变革。当前中国航空工业正经历从“跟跑”到“并跑”的关键跃迁。未来十年,随着热塑性复材高速制造、自主决策工艺大脑等技术的成熟,复合材料制造将迈入“质效双升”的新阶段。中国需在高端装备自主化、工业软件生态培育、绿色标准制定等方向加速突破,构建“材料—设计—工艺—质量”四位一体的创新体系,实现民机复合材料零件制造的专业融合、产业融合、需求明确、全局最优。道阻且长,行则将至;行而不辍,未来可期。在低空经济与国产大飞机的双重机遇下,数字化智能化制造将为中国航空工业锻造“轻盈之翼”,助力中国在2035年实现全面建成航空强国的宏伟目标。

免责声明:航化网出于分享有价值信息和促进知识传播的目的转载此文章。我们对文章内容和观点保持中立,不代表赞同其立场。内容仅供参考,不构成投资建议。我们尊重原创版权,已尽可能注明来源和作者。若您认为您的权益受到侵犯,请与我们联系,我们将立即更正或删除相关内容。

微信分享

微信分享

复制链接

复制链接

收藏

收藏