【航化说】从人工到智能,自动铺放技术突破记

来源:航化网发表时间:2025-06-23 17:54:52浏览量:1126

不久前的一天凌晨,中国航空工业集团昌飞复合材料桨叶制造厂厂房内,灯光依旧亮如白昼。机械臂在激光定位下精准走位,以毫米级精度划过,预浸织物在模具表面形成流畅的曲面轮廓,随着最后一层复材料片贴合到位——这是我国首件复材桨叶蒙皮自动铺放工艺件诞生的瞬间。历时三年的技术攻坚,团队克服重重阻碍,突破人工铺放效率低、自动铺放过程中缺陷多等瓶颈,实现占模时间缩短20%、成型周期压缩30%,标志着直升机旋翼制造正式迈入智能化新纪元。

先进复合材料具有质轻高强的特性,是提升航空器性能的关键材料。然而,在直升机旋翼系统等关键部件的复材桨叶蒙皮制造中,复杂曲面带来的纤维褶皱和脱粘问题长期制约着产品质量和生产效率。传统人工铺放方式不仅效率低下,且稳定性不高,严重限制了高性能桨叶的规模化生产。为突破这一瓶颈,则必须使用高精度的自动铺放技术来提高效率和稳定性。

自动铺放技术作为现代复合材料制造领域的关键技术之一,近年来得到了广泛的关注和应用。随着航空航天、汽车、建筑以及体育器材等领域的快速发展,对高性能、轻量化的复合材料需求日益增长,推动了预浸料自动铺放技术的不断进步和完善。

一、什么是自动铺放技术?

自动铺放技术是指通过使用铺放设备按照一定规律把预浸胶纤维或布带铺放到模具表面,并用压紧辊压实。自动铺放技术具有多个优点,包括能够制造复杂型面的复合材料构件、对铺层进行剪裁以适应局部加厚/混杂、铺层递减以及开口铺层等多方面的需要,从而最大可能地节约了原材料,并且具有精度高、速度快、质量稳定、性能好等优点。

自动铺放技术(APT)是航空航天领域核心工艺,包含自动铺带(ATL)和自动铺丝(AFP)两类:

自动铺带技术

自动铺带技术是集预浸带剪裁、定位、铺叠、压实等功能于一体,且具有工艺参数控制和质量检测功能的集成化数控成型技术。适合机翼等小曲率构件,铺放效率可达人工的10倍以上;

该技术融合数控机床、CAD/CAM软件和材料工艺,通过精准控制温度、压力与速度,实现层间无气泡、无褶皱的高质量成型。

20世纪60年代中期,复合材料自动化成型技术开始涌现,美国率先在先进复合材料制造领域开发自动铺带技术,并实现人工辅助铺带到全自动铺带的转型。

80年代以后,自动铺带技术开始广泛应用于商业飞机的制造领域。欧美航空制造商将自动铺带技术广泛应用于多种飞机型号,主要包含F-22(机翼)、波音777(全复合材料尾翼、水平和垂直安定面蒙皮)C-17(水平安定面蒙皮)、V-22(旋翼蒙皮)空中客车A330/空中客车A340(水平安定面蒙皮)和空中客车A380(安定面蒙皮、中央翼盒)等。

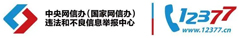

经90年代的蓬勃发展,自动铺带技术在成型设备、软件开发、铺放工艺和原材料标准化等方面得以深入发展,并在大型飞机(波音787,空中客车A400M军用运输机,空中客车A350)得以更加广泛的应用。

自动铺丝技术

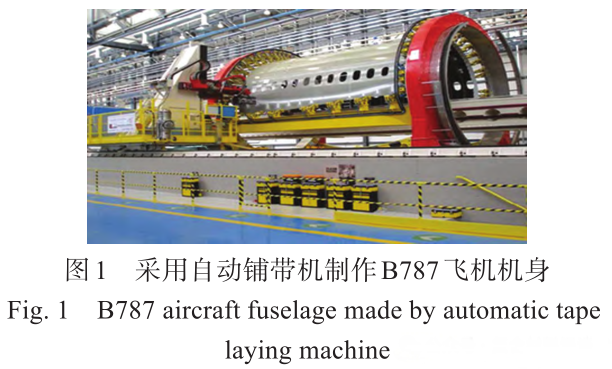

自动铺丝技术,是在多坐标自动铺丝机的精准操控下,铺丝头将多束预浸丝束依次经过放卷、导向、传输、压紧、切割及辊压等工序,于压辊之下集结成带,并依循计算机预先设定的轨迹进行自动化铺放。

铺丝是美国在 20 世纪 80 年代中后期发展起来的,国外自动铺丝技术均源于美国 90 年代时的技术,主要用于机身类双曲率件铺放。1990 年,第一台纤维铺放机由一家航空航天公司生产。第一家在飞机生产上实施自动铺丝的公司是波音公司。

图2 B787机身段整体自动铺丝成型

自动铺带和自动铺丝这两种技术均采用预浸料带和丝束,具有高效、高质、高精度和高可靠性的优点,适用于大型飞机、运载火箭等航空航天飞行器的多种结构部件制造,已成为发达国家航空航天工业领域中大型复合材料构件的典型制造工艺。

二、自动铺放技术在航空航天的应用

自动铺放技术是降低复合材料构件制造成本,提高航空航天飞行器复合材料用量的关键技术之一。国外航空领域已形成完善的自动铺带和自动铺丝工艺规范,国内民机已形成自动铺带工艺规范,自动铺丝工艺规范还在验证中。

国外

自动铺丝技术主要用于双曲复杂构件制造,如第四代战斗机的S形进气道和中机身翼身融合体蒙皮,波音直升机公司应用该技术研制V-22倾转旋翼飞机的整体后机身,减少了固定件和工时,降低了废料率。Raytheon公司将其应用于商用飞机机身,PremierI机身采用整体成型蜂窝夹层结构,减重效果明显。自动铺带技术用于小曲率曲面构件的自动铺叠,如波音787机翼及中央翼蒙皮由三菱重工和富士重工采用自动铺带机制造。

自动铺带技术用于小曲率曲面构件的自动铺叠,如波音B787机翼及中央翼蒙皮由三菱重工和富士重工采用自动铺带机制造。

国内

我国民机复材用量不断增加,上海飞机制造有限公司等单位在自动铺带和自动铺丝技术上进行了应用和研究。

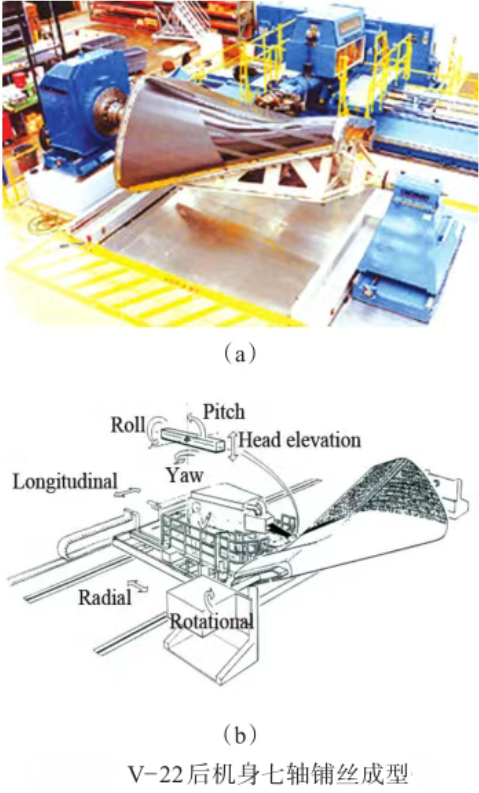

在自动铺带方面,通过引进MAG自动铺带机完成C919复材平尾蒙皮的自动铺带成型;在自动铺丝方面,引进法国Coriolis的机器人铺丝机进行相关研发试验,南京航空航天大学基于自主研发的卧式铺丝机开展了C919后机身相关研究,还与沈阳飞机设计研究所合作完成了复合材料工字型地板梁验证件的自动铺放。

中国航空制造技术研究院、中航复材联合国内科研力量研制了大型龙门自动丝束铺放设备,完成了宽体前机身壁板蒙皮的制造。

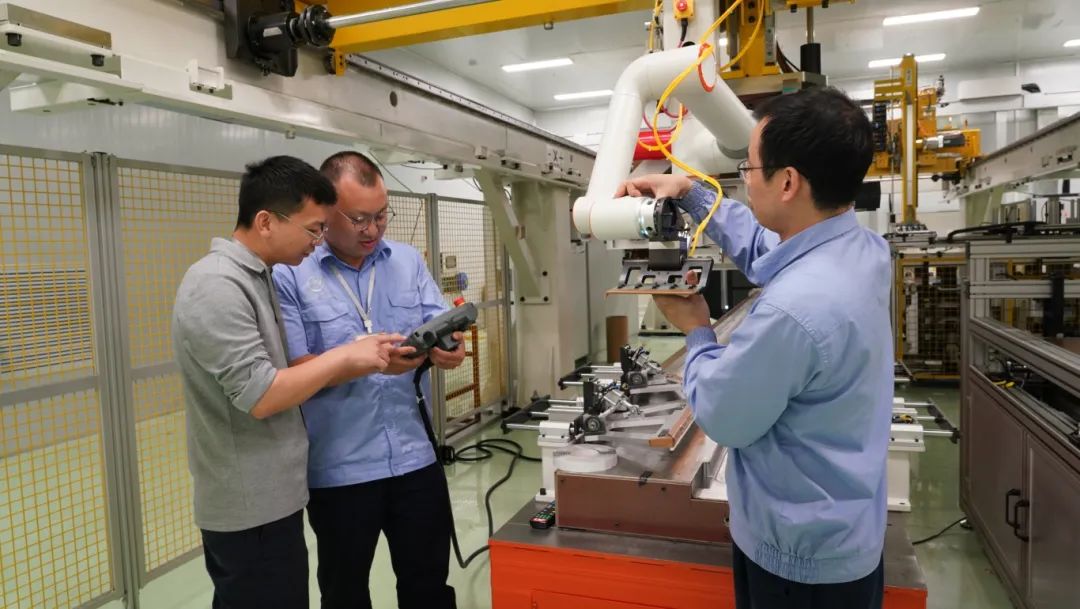

三、昌飞项目团队如何破解工艺密码?

昌飞项目团队采用“机理研究——仿真模拟——试验验证”的系统方法,深入剖析复材桨叶在自动铺放过程中的缺陷形成机理,创新构建了高精度铺放过程仿真模型,如同为工艺过程装上“数字CT”,精准还原纤维流动状态。同时,团队开展了百余次样件试验,细致分析报废件缺陷特征,模拟铺放过程变化规律,调整工艺参数,成功解码了复杂曲面下纤维屈曲的工艺密码,掌握了其可预测、可调控的核心规律。

基于高精度铺放过程仿真模型的研究成果,项目团队加快步伐,系统梳理了自动铺放工艺流程,编制完成自动铺放工艺需求报告,明确复材桨叶蒙皮自动铺放装备的核心构成,包括自动裁切单元、脱膜专用装备执行单元、预浸布料铺放单元及柔性辊压执行单元,为装备研制夯实理论根基。在设备总装、机电联调及空负荷试车完成后,项目团队马不停蹄地开展自动铺放试验,争分夺秒对设备各项技术指标进行验证测试。首件工艺件脱模时的完美状态,直观印证了该技术对传统工艺中褶皱、脱粘等难题的彻底攻克,产品一致性与质量可靠性实现双跃升。同时,设备模压系统占模时间缩短20%,成型周期压缩30%,通过更换模具即可实现全谱系复材桨叶蒙皮的自动铺放,实现了复材桨叶蒙皮铺放自动化从0到1的历史性突破。

自动铺放技术在航空航天领域的复合材料自动化制造中起着不可或缺的作用。我国在这一领域已取得了一定成果,虽然现阶段仍面临一些挑战,但我坚信,通过各方的不懈努力,未来我国航空制造业必将迈上新的台阶。

版权声明:本文为航化网原创,版权归航化网平台所有。任何机构或个人在未经明确授权的情况下,禁止擅自转载。如需转载,请联系客服电话:010 - 8273 1800。转载时注明出处为“航空航天化工网”,违反者本网站将追究法律责任。

微信分享

微信分享

复制链接

复制链接

收藏

收藏