突破极限!七大新材料技术让航空发动机脱胎换骨

来源:航化网发表时间:2025-07-07 11:57:11浏览量:1299

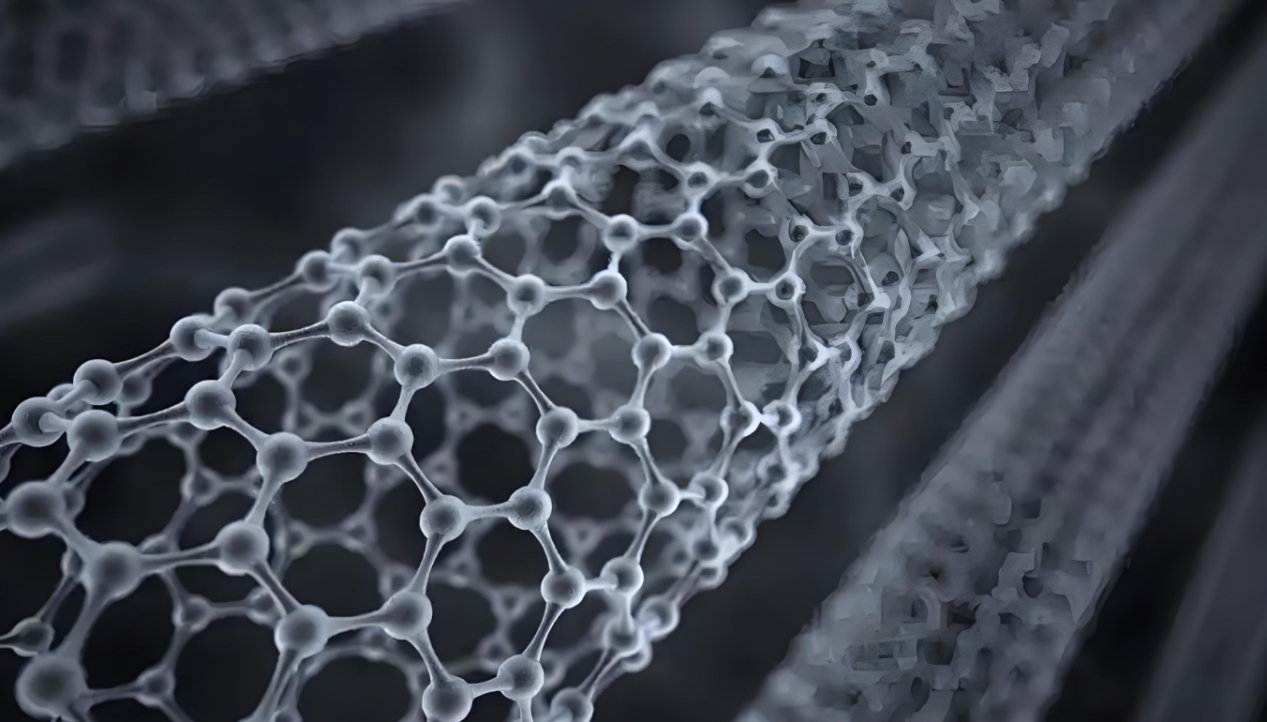

航空发动机作为航空工业的 "心脏",其性能的突破与新材料技术的发展密不可分。全球顶尖航空发动机如美国普惠 F119、通用电气 F120、法国 SNECMA M88-2 以及欧洲联合研制的 EJ200 等,均通过采用新材料、新工艺和新技术实现了性能跃升。

这些材料不仅满足了发动机在高温、高压、高负荷环境下的严苛要求,更推动了航空工业的持续进步。

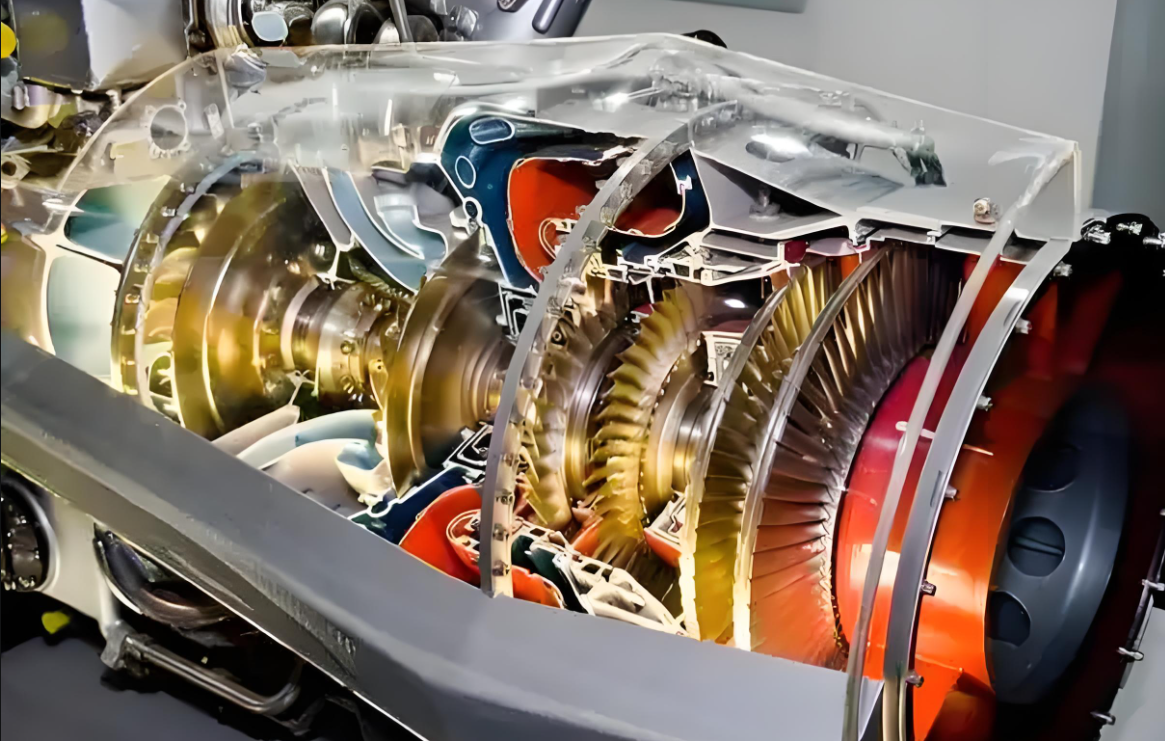

碳 / 碳复合材料:超高温领域的 "扛把子"

碳 / 碳复合材料由碳纤维增强碳基体构成,是目前少数能在 1650℃以上长期工作的材料,理论耐受温度可达 2600℃。其低密度(<2.0g/cm³)、高强度和优异的抗热冲击性能,使其成为未来推重比 20 以上发动机的核心材料选择。

不过,该材料在 400℃以上有氧环境中易氧化的特性,使其必须配备专门防护措施:低温环境可通过基体改性保护,高温下则需涂层隔绝氧气。这一技术难题的突破,让碳 / 碳复合材料成功应用于 F119 发动机加力燃烧室尾喷管、F100 发动机喷嘴等关键部件,法国 M88-2 发动机的加力燃烧室喷油杆和喷管也采用了该材料。

特别值得关注的是,碳 / 碳复合材料在 1000-1300℃高温下强度反而提升的特性,使其在宇航制造领域展现出巨大潜力,成为各国争夺的战略级材料。

超高强度钢:起落架等关键承力部件的支柱

超高强度钢的发展历程清晰展现了材料性能的迭代升级:从 40 年代抗拉强度 170-190kgf/mm² 的 Cr-Mo 钢,到 50 年代 210kgf/mm² 的300M 钢,再到 70 年代断裂韧度达 400kgf/mm 的 AF1410 钢,每一步进步都推动了航空安全性能的提升。

这类材料要求同时具备高抗拉强度、足够韧性和良好工艺性能,因此冶炼过程需采用电弧炉、电渣重熔甚至真空冶炼技术。在航空领域,300M钢凭借1950MPa的抗拉强度,成为中美第三代战机起落架的标配材料,使寿命从2000小时提升至5000小时以上。

新一代 AerMet100 钢在保持强度的同时,显著提升了耐腐蚀性,已应用于 F-22、F-35 等先进机型;AF1410 钢则以极慢的裂纹扩展速率,在 B-1 飞机部件上实现了比钛合金减重 10.6%、成本降低 30.3% 的显著效益。

高温合金:发动机热端部件的 "主力军"

高温合金是航空发动机的 "筋骨",在先进机型中占比高达 50% 以上。这类材料能在 760-1500℃环境下保持强度和抗氧化性,涵盖了从涡轮盘到燃烧室的几乎所有热端部件。

高温合金的发展与发动机技术进步同步:40 年代英国研制出首种镍基合金,50 年代美国开发 Inconel 系列,70 年代定向凝固和单晶技术的突破,使叶片使用温度接近初熔点的 90%。如今,镍基铸造高温合金已形成等轴晶、定向凝固柱晶和单晶完整体系,粉末高温合金也发展到 850℃级别,成为高性能发动机的核心保障。

陶瓷基复合材料:脆性材料的 "韧性革命"

陶瓷基复合材料通过纤维增强技术,成功克服了传统陶瓷脆性大的致命缺陷。以氮化硅、碳化硅为基体,加入高强度纤维后,不仅保留了陶瓷耐高温、耐腐蚀的优点,更显著提升了韧性和可靠性。

这种材料已在 F120 验证机高压涡轮密封装置、M88-2 发动机燃烧室等部件得到应用,其耐受温度已超过传统金属材料,成为下一代发动机热端部件的重要选择。除航空领域外,陶瓷基复合材料还广泛用于火箭喷管、航天飞机鼻锥等极端环境部件。

金属间化合物:填补材料性能空白的 "跨界者"

金属间化合物是介于高温合金与陶瓷之间的新型材料,以钛铝和镍铝系为代表,兼具金属的韧性和接近陶瓷的耐高温性。TiAl 合金使用温度可达 816-982℃,密度却与钛相近,完美填补了传统材料的性能空档。

经过多年研发,兼具高温强度和室温韧性的金属间化合物已成功装机:F119 发动机外涵机匣和涡轮盘、F120 验证机压气机叶片均采用了这类材料,既减轻了重量,又提升了工作温度上限。

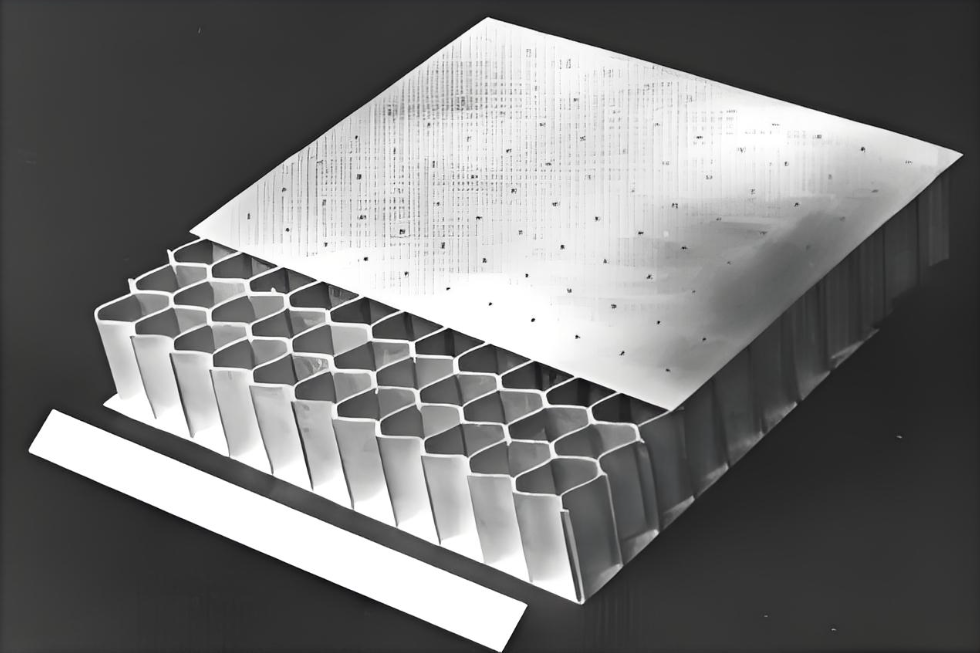

树脂基复合材料:冷端部件轻量化的 "能手"

树脂基复合材料以有机聚合物为基体,配合玻璃纤维、碳纤维等增强体,在 350℃以下环境展现出优异性能。其最大优势在于轻量化 ——GE90发动机采用的树脂基复合材料风扇叶片,较传统材料显著减重,同时提升了机匣包容性。

从 40 年代战斗机雷达罩,到 70 年代 "北极星" 导弹壳体减重 50%,再到如今 GE90、GEnx、LEAP-X 等发动机的大规模应用,树脂基复合材料已成为发动机冷端部件的首选材料。在短舱、进气道等部位的应用,更体现了其在减重和耐腐蚀性方面的独特优势。

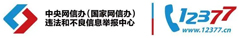

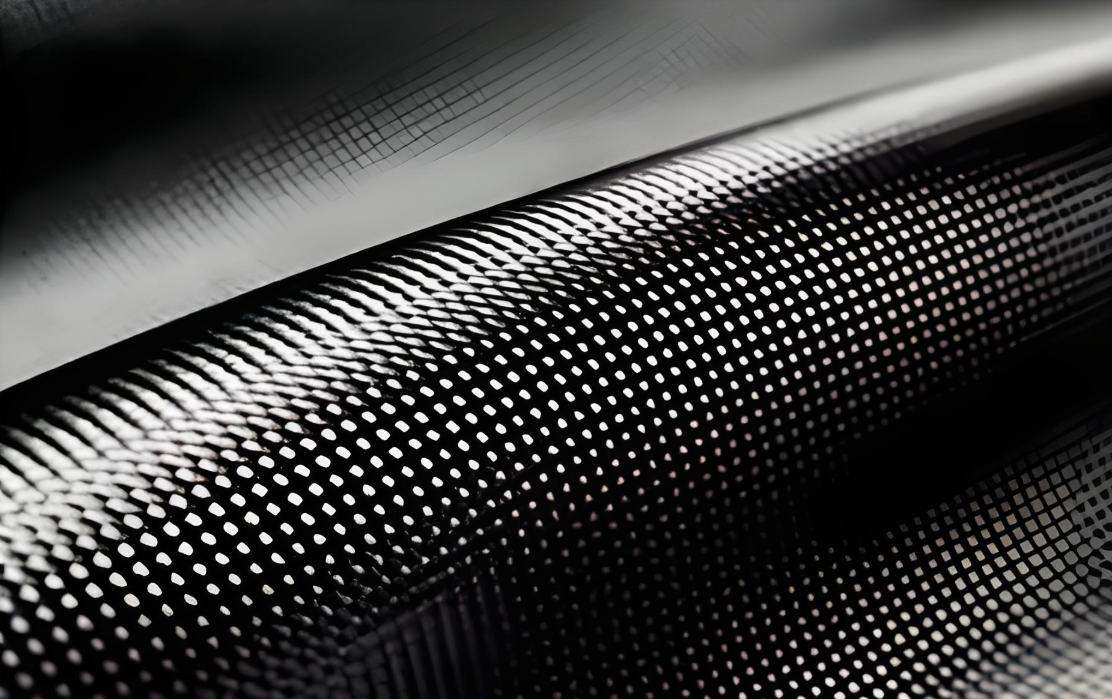

金属基复合材料:兼顾强度与韧性的 "多面手"

金属基复合材料以金属为基体,加入陶瓷或金属增强相,兼具金属的韧性和陶瓷的高强度。碳纤维增强铝复合材料比强度达 3-4×10⁷mm,石墨纤维增强镁的热膨胀系数几乎为零,这些特性使其在航空领域大有用武之地。

目前,碳化硅纤维增强钛合金已用于制造压气机叶片,碳纤维增强镁合金则用于涡轮风扇叶片,风扇机匣、压气机盘等部件也有应用实例。为解决纤维与基体的反应问题,业界通过纤维涂层和基体合金化技术,有效保障了材料性能的稳定性。

从风扇叶片到涡轮盘,从燃烧室到起落架,新材料技术的每一次突破都推动着航空发动机性能的跃升。树脂基复合材料让风扇系统大幅减重,单晶高温合金支撑着涡轮前温度不断提高,碳 / 碳复合材料为超高温部件提供可能 —— 这些材料的协同应用,不仅实现了发动机推重比、寿命和可靠性的全面提升,更定义了航空工业的技术高度。

未来,随着材料科学的持续进步,航空发动机将在更高效率、更低油耗、更长寿命的道路上不断突破,而新材料技术始终是这场革命的核心驱动力。

版权声明:本文为航化网原创,版权归航化网平台所有。任何机构或个人在未经明确授权的情况下,禁止擅自转载。如需转载,请联系客服电话:010 - 8273 1800。转载时注明出处为“航空航天化工网”,违反者本网站将追究法律责任。

微信分享

微信分享

复制链接

复制链接

收藏

收藏